3Dプリンタをつくる(2)

- カテゴリ: 3Dプリンタ

- 投稿日時: 2017/08/24(木) 23:45:07

その後スケッチの拘束とアセンブリに四苦八苦しながら設計を進めました。

だいぶ慣れましたが、いまだに戸惑うのがスケッチ。Fusion スリーシックスティーはオートデスクの製品なので、スケッチの操作は AutoCAD に似ていると聞きます。

過去に本業で触ってきた CAD は、まず縦横の無限直線を描いて、それをオフセットしたものを基準にして作図し、トリムや延長で形をつくっていくものがほとんどでしたね。ME10とか CAD Super SX とか ICAD とか。AutoCAD もかじったことはありますが、オートデスク式の作図方法にどうにも馴染めなくて投げ出してしまったという暗い過去があります。

背景にひいてある方眼紙を基準に「大体の」絵を描いて、後から拘束をつけて形を整えていくっていうのがこの Fusion360 のスタイルなのだと理解しました。グリッドを基準にするというのは、ズレや端数で後になって困るので意図的に避けてきた書き方だし、まして大まかな絵を描くなんてのは完全にご法度だったんですよね~。染み付いた習慣を変えるのはなかなか骨が折れます。

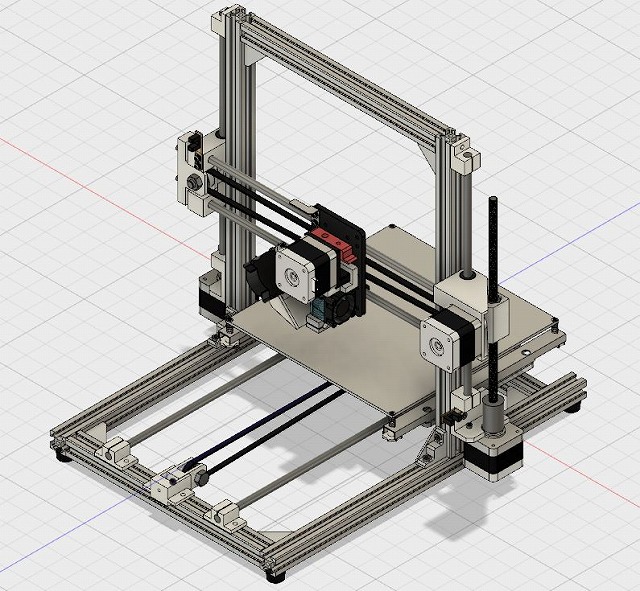

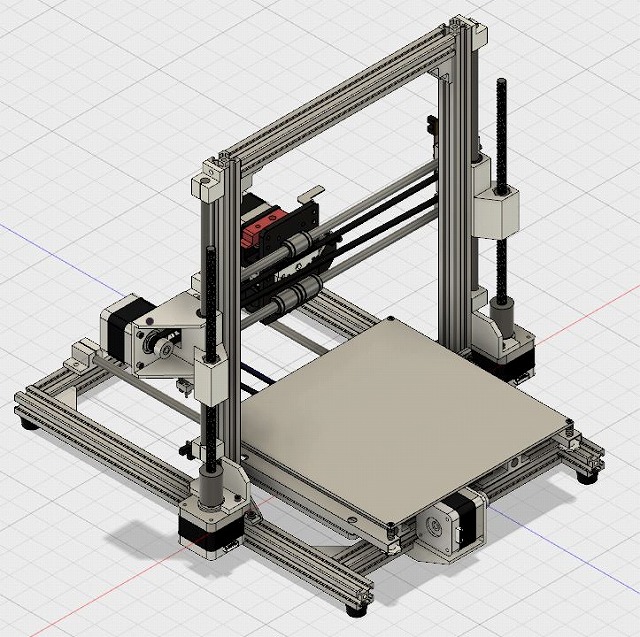

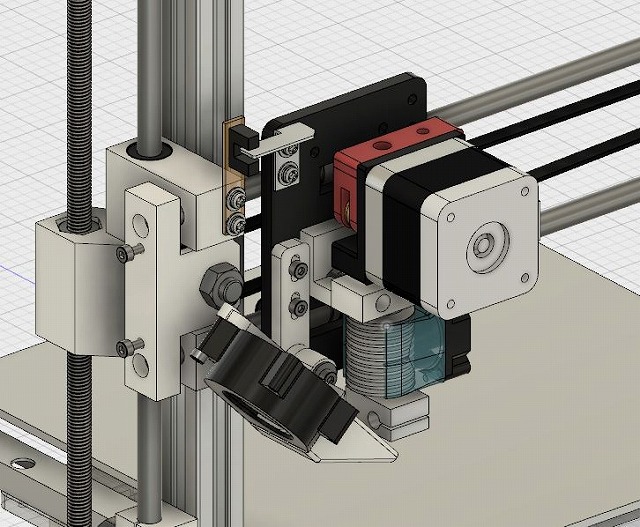

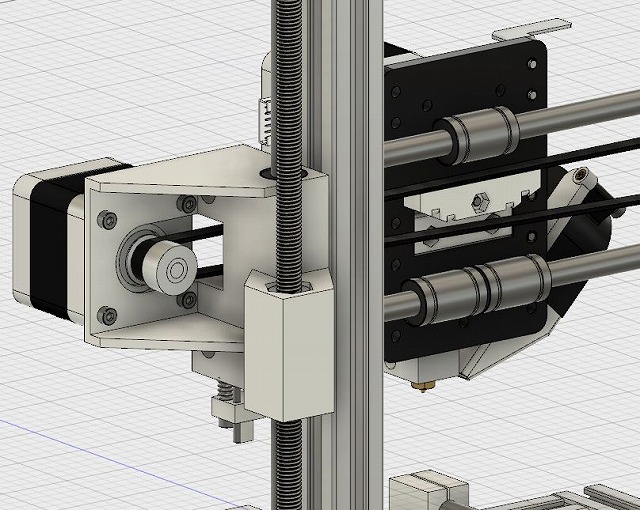

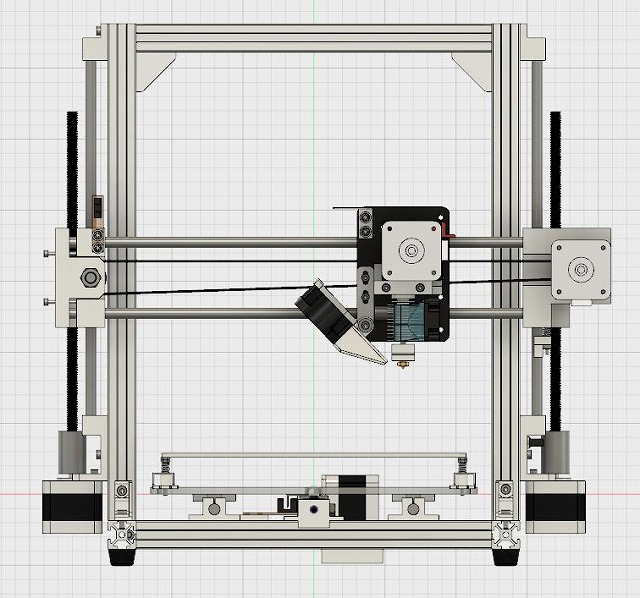

さて、そんなこんなで出来上がった 3D モデル。ひとまず見ていただきましょうか。

Z軸のガイドの配置が俗に言う「地獄使い」なんですよね。基準面が対向していて、調整で平行出しができないガイドの張り方をこう呼んでました。

最近の人はあまりこういう表現使わないんでしょうか。

すべてが加工精度に依存していて調整が効かないため、まっとうな装置モノの場合はできるだけ避けたほうがよいとされています。

まあ今回の場合は、フレームそのものが組み立て式のアルミプロファイルなので、なんとでもなるだろうと。

設計ができたのでどんどんパーツをプリントしていきます。出力は主にお盆休み中数日かけて行いました。

ツイッターで逐一書き散らかしておりましたが、軽く再掲しておきます。

ここでトラブル発生。出力中盤、ヒーテッドベッドの温度が全く上がらなくなってしまいました。またコネクタの接触不良か、はたまたサーミスタの断線かとあちこち当たっていったら、なんと24V電源が壊れてました。

この電源は AliExpress で去年の11月に購入したものです。最初から怪しさ満載でしたが、1年持ちませんでした。まさかこんなに早く壊れるとはねぇ。

手持ちの中で一番高電圧 19.5V の SONY のACアダプタを使って仮復旧。ただし100℃は維持できずにエラーになってたので、スライサの設定を80℃にし、だましだまし出力を続けます。その間にヤフオクでコセルの120W品を落札、盆休みの最終日に届いて交換しました。ちなみに送料別1000円でした。

プリントパーツを出力しきったので組み立てに移ります。

まずはガイド。3軸ともにリニアベアリング LM8UU を使用します。基本的には元の Prusa Mendel から部品取りして利用するつもりでしたが、Z軸のリニアベアリングだけは簡単に抜けそうになかったので新規品としました。モノタロウのプライベートブランド品を購入、一個271円。多分中国製でしょう。AliExpress のほうが安いのだけど時間が惜しい。

リニアベアリングはグリスを入れないと極端に寿命が縮みます。ダストシールがあるのでシャフトにグリスを塗ってもほとんど玉まで届きません。グリスの入れ方は駆け出しの頃会社の先輩に習いました。

グリスはなんでもいいでしょう。ホムセンで買った20年ものが使い切れずに残ってますので、今回はそれを使います。かつてはこの手のものを小分けにする時、フィルムケースが便利でした。今時は入手困難でしょうね。

綿棒の先にグリスを取って、玉が並んでいる溝に塗り込んでいきます。玉と玉の間を埋めるような感じ。表面にさらっと塗るのではなく、中の方までしっかりと押し込みます。

綿棒の先を使って玉を動かします。図の黄色い玉をAからBへスライドするイメージです。さっき見えていたところが全てリターン側 ( 裏側の見えない穴 ) に入るまで。そしたらまたグリスを溝に塗り込みます。

3回繰り返せば、全ての玉と玉の間にグリスが充填できたことになります。

この LM8UU はボール列数が4条なので、4回同じことをやります。

最後にリニアベアリングをリニアシャフトに通して、はみ出したグリスを拭き取ります。余分なグリスは潤滑に何も寄与しないばかりか、ホコリやゴミを呼び寄せて転動面にキズをつける原因にもなります。

それにしても玉が小さいですね。こんなんで負荷が受けられるのか、心配になる小ささ。

直動軸のガイドに使うシャフトは、焼入れ後研磨して硬質クロムメッキってのが定番です。なので高い。なまくら材だとすぐにボールの転動面に傷が入っちゃうからですね。異常に安い場合はなまくら材です。ご注意を。

切断は切断砥石を付けたハンドグラインダーでやりました。硬い。2本切っただけですぐに刃がボロボロに。どうやらモノは間違いなさそうです。やるな 3D Stuff Maker。

ガイドシャフトを切断してしまったので、もう元には戻せません。Prusa Mendel は潔くバラバラに。

バラしてみてわかったのですが、樹脂部品が経年と応力であちこち割れてます。X軸の従動ベアリングも表面がガタガタ。フレームのネジ棒もかなり錆びてきてました。ある意味、いいタイミングだったのかも。

今までありがとう。君のことは忘れないよ。

それにしてもナットやワッシャの多いこと。しかも有色クロメート品。職業病ですが、六価クロム処理品を見ると背中がムズムズしてたまりません。RoHS指令の影響です、ハイ。

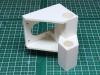

プリントしておいたハウジングにリニアベアリングを圧入。穴と軸のはめ合いはまあまあでしたが、リニアベアリングを2つ突っ込んでシャフトを通してみると、嫌な感じのゴリ感が。穴が真っ直ぐになってないんですね。穴をベッドに対して水平方向に配置しちゃったのでソリが出てるっぽいです。いやー、失敗した。

リーマを通せばよいのですが、さすがにφ15のリーマは持ってません。キリ ( ドリルの刃 ) すらもない。そもそも普通の鉄工用キリは、ストレート形状はφ13までで、それより大きくなるとテーパーシャンクになるのが一般的。チャックする部分だけ細軸のものも売ってますが、なにしろ高いです。ざっと3000円くらい。

で、いろいろ調べて考えて、近所のホームセンターでこんなものを購入。 木工用のキリです。まあ相手は ABS だし、ゼロから穴あけするわけでもないのでこれでよいかと。軽くさらって穴の真直がでればそれでいいです。ちなみにお値段835円。たぶん二度と使わない道具です。あいたたた。

電ドリにつけた木工用キリでゴリゴリと穴の内側を切削。ちょっと削っては組んで様子を見ての繰り返し。完全ではないものの、最初の状態よりはだいぶましになったのでこれで良しとしました。

一段落したらここは作り直そうと思います。設計から見直さないとダメですね。

形状からして、本来は型の中にセットしておいて成形時に鋳込んでしまうタイプのようですが気にしない。

穴にあてがってハンダゴテで加熱しズフズブと入れていきます。プリントパーツだけでなくもちろんアクリル板にも有効。

タップ立てるよりも手軽だし強度的にも有利なはずです。

エスユウエスのアルミフレームを切断。職場に持ち込んで、休み時間に小型のコンタで切りました。

ホントは卓上チップソーのほうが精度良く切れるそうです。でもチップソーは持ってないし、これのために自作するのもどうかと。とはいえあれば便利なのでいつかつくっても良いですね。ツーバイフォーの切断に使っている手持ち丸のこを改造するのがよいかな。

なお、砥石系の切断機でアルミフレームを切ってはいけません。溶けて端面がガタガタになります。砥石も二度と使えません。

アルミフレームをパチパチと組み立て。直角を出さなければいけないところ、位置を揃えなければいけないところなど、気を使うところさえ心得ていれば簡単なもんです。最初に考えた人は偉いですよホント。

後入れナットは手配していませんが、後から何か足すようなことはないと信じてます。

心配していた地獄使いのZ軸ガイドも、完璧ではないにせよまあまあうまくいきました。とりあえずの使用には耐えられそう。

次回に続きます。 Tweet

コメント

この記事へのコメントはありません